关于铝模新技术在工程中的实践

朱慧玲

摘要:组合铝合金模板作为一项新型的建筑模板技术,近年来,正在越来越多的高层建筑工程中得到应用。铝合金模板材料具有较高的承载力;质量轻,便于安装;不污染,节能环保;施工周期短,使用周转率高等优势,对浇筑成型的混凝土构件表面平整度、观感、避免接缝漏浆等质量方面均起到了保证作用。金地自在城五期工程采用了该项新型的建筑模板技术。本文就施工工艺、施工技术及施工问题等方面展开一些探讨。

关键词:工程特点 铝模支撑体系应用 施工技术 相关问题探讨

1工程特点

由我公司承接监理的“金地自在城五期”工程位于绍兴市柯桥区。该工程由9幢二十五层~二十七层的高层住宅、1幢二层的商业楼和2幢配电房及地下室(一层)组成,工程总建筑面积约为14.4万平方。高层住宅均为剪力墙结构,其他为框架结构。

该工程自2017年7月开工,施工承包合同工期为505日历天。由于建设单位预售条件节点要求较紧迫,工程施工周期短,施工过程须经历冬季、春节,对总工期影响较大。且工程结构设计难度较高,装饰装修阶段多专业、多工种分包单位较多,对工程后期进度具有较大的影响。

鉴于各方面条件的需要,建设单位在施工承包合同中提出:本工程中采用“铝合金模板支撑体系”该项新施工技术。

经过建设单位、项目监理部和施工单位的考察、筛选,最后决定选用浙江盛科铝模有限公司和浙江科瑞铝业有限公司两家的铝合金模板产品。

2铝模支撑体系在本工程中的应用

铝合金模板支撑体系由模板系统、支撑系统、紧固系统、附件系统组成。模板系统构成混凝土结构施工所需的封闭面,保证混凝土浇灌时建筑结构成型;支撑系统在混凝土结构施工过程中起支撑作用,保证楼面,梁底及悬挑结构的支撑稳固;紧固系统是保证模板成型的结构,在混凝土浇筑过程中不产生变形,模板不出现涨模、爆模现象;附件系统为模板的连接构件,使单件模板连接成系统,组成整体。

本工程铝模支撑系统的深化设计中,将早拆技术融入了支撑系统,极大地提高了铝模板的使用周转率,对提高施工效率,降低材料成本和施工成本起到了保障作用。本工程设计每栋楼分别采用一套模板主系统,三套楼板底支撑,三套梁底支撑(悬挑结构采用四套支撑),理论上可达到平均5天完成一层建筑的施工速度。主模板在本层混凝土强度达到要求后,拆除并传送至上层。楼板底及梁底支撑系统(包括早拆头及立杆),则每15天周转一次使用,确保混凝土达到设计要求强度后再拆除,并用于上部楼层。

从经济角度考虑,铝模适合标准层施工。本工程标准层设计在三层及以上。为确保工程的进度,建设单位决定自二层开始的楼层内、外侧墙与连续墙位置、剪力墙、梁和顶板等结构均采用铝合金模板。

(1)铝模施工

本工程铝模支撑系统在施工前,由浙江盛科铝模和浙江科瑞铝业两家专业施工单位,依据JGJ386-2016《组合铝合金模板工程技术规程》规定,先进行铝模深化设计:根据住宅楼的层高、开间、进深等实际情况绘制模板施工布置图及各部位剖面详图,配板设计图和支撑系统布置图,分别列出模板和配件的规格、品种、数量明细表,排出周转使用计划,编制了模板施工方案和计算书。

该工程施工单位(浙江中厦建设集团有限公司)根据铝模深化设计方案,编制《铝模专项施工方案》,报送现场监理部专业监理工程师、总监审核批准。

(2)材料准备

施工单位对深化设计后的施工图进行排版和工料分析,根据施工进度计划按排:

1)列出施工各阶段的材料、物资配备计划表。

2)完成各类物资供应方的计划评估工作,及时向建设单位、现场监理部通报。

3)根据本工程各施工阶段材料配备计划,分期分批组织材料进场,并按专项施工方案设定的要求做好现场分类堆放、储存。

4)铝模进场时,以每单间打包形式进场。每包都有相应的单间位置编号(不重复编号)。材料进场清单主要包括:铝板 1套顶板、1套墙板、1套梁板、3套支撑头。铁件:3套支撑、1套背楞、斜撑1层用量。其他如销钉、销片、传料箱、锤子等。

(3)机械设备准备

1)由于本工程施工工期紧迫,在最大限度投入人力物力资源的同时,施工中还考虑充分发挥机械设备的利用率。对铝模板材料的垂直运输,本工程考虑采用塔吊进行运输。

2)本工程需要配备的各类施工机具和设备,均按照阶段性施工进度要求,分期分批就位。为保障设备正常使用,专业人员对于进入本工程的所有机具设备均实施进场验收。使用阶段中对所有机具设备均进行定期的保养和检查。

(4)铝模整体组拼施工技术

1)墙模板体系

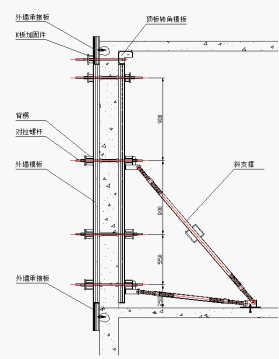

本工程模板标准墙板宽度为400mm,采用墙板与楼面转角直接连接的安装形式。外墙承接板提高50mm,内外墙板高度相同。墙板通过背楞和对拉螺杆进行加固,对拉螺杆水平间距最大为1000mm。墙模侧面支撑采用2道可调式斜支撑,一端用弯钩固定于楼板的预埋铁环内,另一端采用螺栓固定于背楞上,以增强墙板的抗弯性能及调节垂直度作用。墙斜支撑间距不宜大于2米。

2)楼板底模体系

楼板底铝合金模板标准尺寸500×1200mm,局部按实际结构尺寸调整配模。

铝模板厚3.7mm,楼面设置100mm宽承梁(俗称龙骨),底部支撑立杆间距不大于1200mm ×1300mm。

3)梁模板体系

本工程标准层高2.9m,梁底设计采用早拆头模式。梁底支撑间距不大于1200mm,局部按实际结构尺寸调整。梁底早拆头宽150mm,早拆头之间为1100mm铝模板。

4)柱模板体系

柱模板设计原理与墙模板相同,但柱模板设计需注意以下几点:

①柱为独立柱时,根据柱的尺寸进行配模,尽量将柱的单块模板尺寸设计为与墙标准板尺寸相同,这样可以将模板通用。避免后期因柱尺寸变化而大量对模板进行改动。且柱本身模板应尽量设计为相同的尺寸。具体情况可根据各项目情况进行设置。

②墙连柱时,需注意墙柱交界处应设置为一块整板,模板间的缝隙不得在此设置。

5)楼梯模板体系

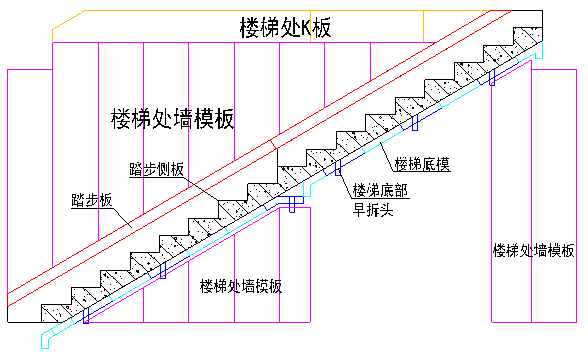

楼梯铝模分别由:踏步面板、楼梯底模、楼梯阳角模、楼梯阴角模、靠墙转角模板、楼梯侧封板、底部早拆头等部分组成。

6)其他细节 6)其他细节

①传料口:为保证铝模板及配套设施能及时转运至下一层使用,特在楼板上设置传料孔,以方便模板、背楞、支撑等快速传至上一层使用。

传料口的设置应根据具体施工进度和楼层面积而选择留设个数。本工程每层设置4个传料口,且传料口与放线口共用。传料口尺寸为300mm×800mm(不大于标准板模板的尺寸)。且传料口应布置在适当位置,方便大多数模板的转运。传料口安装时,安装方向应和板模板方向一致。

②板底支撑系统采用可微调式支撑立杆系统,立杆通过粗调和微调对立杆高度进行调节,以确保立杆能够对板底模板起到良好的支撑作用。

③为控制剪力墙(结构梁)与二次结构砌体之间的竖向裂缝和水平裂缝,在墙模板和梁模板同二次结构砌体相接的位置增加压槽模板,二次结构抹灰时需将剪力墙压槽部位一同施工。

④塔楼悬挑板下部需设置滴水线,并配置滴水线模板。滴水线模板深度根据

各项目情况进行设计,

⑤厨卫及阳台降板处应设置吊模。

(5)铝模板的拆除

1)拆除条件

设计对拆模时间无规定时,应在同条件养护试块的抗压强度达到要求后(与木模基本相同),方可进行底模拆除。

2)拆除顺序

先拆除墙柱侧模;再拆除底模;然后拆除支撑杆。

3)拆除注意事项

①拆除前应架设工作平台以保证施工安全,一般须有两人相互配合作业。

②底模的拆除必须等凝土强度达到早拆条件,拆除底模时须逐渐传递下来,

切不可把销子和楔子全部取下,再拆除一整面铝板。

③拆除铝模时切不可松动和碰撞支撑杆。

④拆模过程中如发现混凝土有粘膜等现象,要暂停拆除。

⑤拆下的铝板和配件应及时进行清理,并及时刷涂脱模剂,清理后的模板和

配件应分类堆放,或搬运至相应的操作层内。

⑥对使用过程中已产生弯曲变形的铝模板应及时运回加工场进行校正。

3铝模施工相关问题的探讨

(1)铝模板购买单价较木模为高,根据本工程的测算,采用铝模技术虽比原木模施工每平方须增加约8元左右的造价,但考虑高层建筑的多次循环使用;并可节省约50%的墙面抹灰费用;铝模又具有回收价值;且施工周期缩短,加快了施工进度。经过比较,本工程使用铝模板的成本不会高于木模。另外为弥补增加造价的缺陷,本工程将原四层以上的外墙钢管扣件式落地脚手架改用附着式升降脚手架(又一项新技术)。采用附着式升降脚手架,可以“穿插式”施工,即:主体施工时,可将外墙的装饰基层施工(指外墙涂料基层)、外窗施工(整窗)和阳台栏杆施工(任意形状)同步完成。这将较大幅度地缩短了施工工期,有效地降低了工程造价。

(2)为配合铝模施工,本工程将原设计外墙砖砌体全部改为现浇钢筋混凝土墙板,由原设计单位出具变更设计图。为避免墙板裂缝,在现浇钢筋混凝土墙板上设置伸缩缝。但现场施工时,仍较难处理墙板的细裂缝问题和墙体表面的气泡问题。

(3)为有效控制剪力墙截面尺寸,本工程在剪力墙双面每@200㎜设置一道控制线;在剪力墙底部以上200㎜处设定位筋(焊在剪力墙钢筋上),实际效果较

好。

(4)铝模设计时,采用在墙梁、墙柱交接处及窗周边留置压槽(深度可根据砌体厚度来定),用来解决混凝土墙与砖砌体厚度不一致时的墙体平整度和裂缝问题。

(5)施工中应严格控制卫生间等处的楼面降板的位置、尺寸;控制楼面上的各类线管敷设位置;控制可调支撑的承载力必须符合设计要求。

(6)本工程施工时,内墙铝模板并不直接与下层混凝土楼板接触,而是将其离开楼面10㎜左右,此缝隙采用水泥砂浆填塞。由于外墙铝模板是连接在承接模板上的,如果墙柱模板底部的定位和找平措施不稳固,将会影响模板的拼接和调整,也容易引起底部漏浆烂根。必须充分重视。

4结束语

采用“铝合金模板支撑体系”的新施工技术,对我们来说,是第一次实践。且金地自在城五期工程目前仍在施工过程中。所以对铝合金模板的质量控制、安全措施、检查与验收等方面仍有许多问题有待于进一步的实践、总结、探讨。

|